이전 장에서 기술된 것과 같이 펌프 회전수 제어는 시스템에서 펌프의 성능 조정을 위한 방식 중에 가장 효율적인 방식이다. 이번 장에서는 회전수 제어 펌프와 PI-콘트롤러의 결합 가능성과 시스템 요소를 읽는 센서(압력, 차압, 온도)에 대해서 기술할 것이다. 다음 페이지의 예제에 각 시스템 및 센서에 대해 기술하였다.

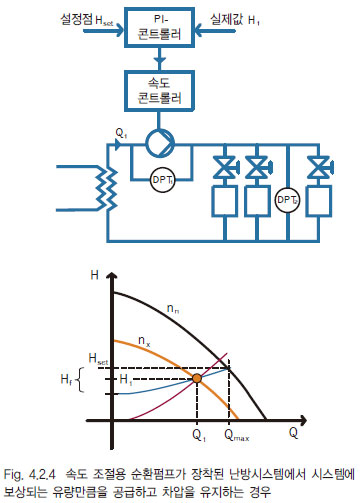

4.2.1 지속적인 압력 콘트롤

빌딩내에 설치된 개방형 탱크에서 각각의 수도 꼭지까지 펌프가 물을 공급한다.

빌딩에서 물을 사용하는 정도가 계속 변하므로 필요 유량은 변화되고 시스템 저항역시 다양해진다. 따라서 안정적인 물 공급과 에너지 절약을 위해 일정한 압력 공급 방식이 장려된다.

Fig. 4.2.1에서 보듯이, 해결책은 PI-콘트롤러가 있는 회전수 조절 펌프이다. PI-콘트롤러는 필요한 압력 (Pset)과 압력 센서 PT에 의해 측정되는 실제 공급 압력 P1을 비교한다.

만약 실제 압력이 설정점 보다 높다면, PI-콘트롤러는 회전수를 줄여 펌프의 성능 곡선은 P1=Pset 까지 조정한다.

Fig.4.2.1은 유량이 Qmax 에서 Q1까지 줄어들 때 발생하는 과정을 보여준다. 콘트롤러는 필요한 토출압력(P1=Pset)를 맞추기 위하여 펌프 회전수를 nn에서 nx로 감소시킨다. 회전수 조절 펌프를 설치하면 0-Qmax 의 유량 범위에서 일정한 압력으로 유지 할 수 있다. 공급 압력은 탱크내의 수위(h)에 관계없이 일정하다. 만약 h가 변한다면, PI-콘트롤러는 P1 을 항상 셋 포인트에 맞추기 위하여 펌프의 회전수를 제어한다.

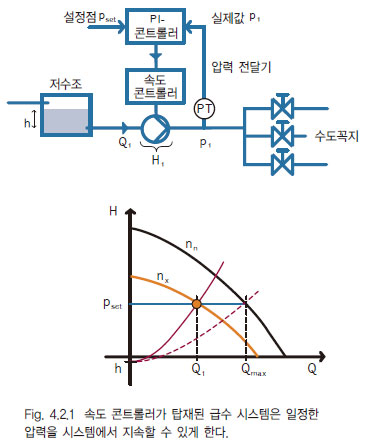

4.2.2 일정 온도 컨트롤

회전수 제어에 의한 성능곡선의 조절은 산업현장의 다양한 요구에 맞출수 있어 적합하다. Fig. 4.2.2는 고품질의 생산을 가능하게하는 수냉식 몰딩 기계 시스템을 보여 준다.

몰딩 기계는 냉각 장치를 통해 얻어지는 15℃의 물에 의해 냉각된다. 몰딩 장비의 적절한 운전을 위해 효과적인 냉각을 보장하기 위해 환수관의 온도는 일정한 수준(Tr=20℃)에서 지켜져야만 한다.

이 경우 해결책은 PI-콘트롤러에 의해 제어 되는 회전수 제어 펌프 방식이다. PI-콘트롤러는 요구되는 온도 tt와 온도 센서 TT에 의해 측정되는 환수관의 실제 온도 tr을 비교 한다. 이 시스템은 고정된 시스템 특성을 갖기 때문에 펌프의 운전점은 Qm과 Qmax 사이에 위치하게 될 것이다. 이 기계에 열 발생량이 많아지면, 환수관에서 20℃의 일정 온도 유지를 확보하기 위해 냉각수 유량은 많아진다.

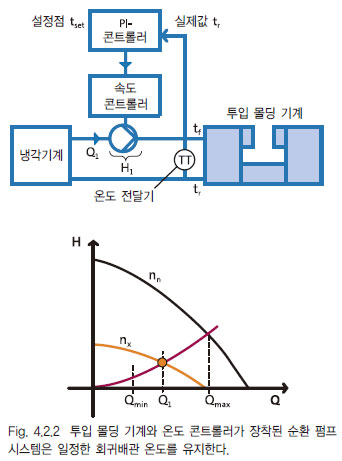

4.2.3 순환시스템내 일정차압 방식

3장에서 살펴본 순환시스템(폐회로 계)는 회전수 제어 펌프의 솔루션으로 아주 적절하다. 차압 제어 방식의 순환 펌프는 다양한 시스템 특성을 갖고 있는 순환시스템에서 이점이 있다. Fig. 4.2.3 참조

그림은 회전수가 제어되는 펌프에 의해 열교환되는 난방시스템으로 열교환된 물은 세곳의 난방 부하처로 (예를 들면 라디에터와 같은) 순환되는 시스템이다. 콘트롤 밸브는 난방부하에 따라 운전이 되도록 각 부하의 유량을 제어하기 위하여 직렬로 연결을 한다.

펌프는 펌프 흡/토출구에서 측정되어진 일정 차압에 따라서 제어 된다. 펌프시스템은 0-Qmax 범위에서 일정한 차압(Fig. 4.2.3의 수평선)을 제공한다.

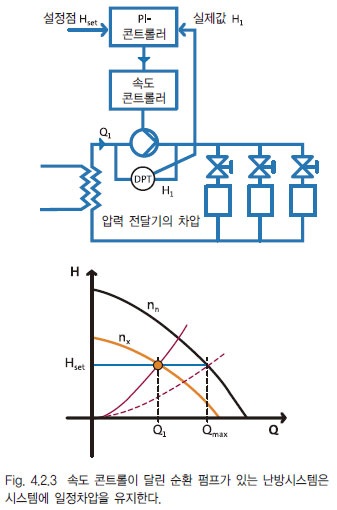

4.2.4 유량 보상 차압 콘트롤

Fig. 4.2.4에서 보는 펌핑 시스템의 주 기능은 부하에서 콘트롤 밸브 전/후단에 걸리는 일정한 차압을 유지 하는 것이다. 그렇게 하기 위해서 펌프는 배관, 열교환기, 부속품등의 마찰 손실을 극복할 수 있어야만 한다.

3장에서 기술된것과 같이, 시스템에서의 압력 손실은 유량의 제곱에 비례한다. 오른쪽 그림에서 보여 주는 것과 같은 시스템에서 순환 펌프를 제어하기 위한 가장 좋은 방법은 유량이 증가하면서 발생하는 압력 손실의 증가도 펌프가 계산을 하는 방법이다.

유량이 적게 요구 될 때, 배관, 열교환기, 부속품등의 압력 손실은 낮다.

펌프는 콘트롤 밸브가 요구하는 Hset – Hf 만큼만 공급을 하면 된다. 유량이 증가 할 때, 압력 손실은 제곱에 비례하여 증가하기 때문에 펌프는 공급 압력을 증가시켜야 한다. (Fig. 4.2.4의 청색 곡선 표시)

이런 펌핑 시스템은 두 가지 다른 솔루션으로 설계 될 수 있다.

● 차압센서는 펌프의 흡/토출에 연결이 되며, 시스템은 유량을 보상하는 차압제어 – DPT1, 방식 Fig. 4.2.4 참조

● 차압센서는 부하에 가까이 설치가 되며, 시스템은 차압제어 – DPT2방식 Fig. 4.2.4 참조

첫 번째 솔루션의 장점은 펌프, PI-콘트롤러, 회전수 제어기, 센서가 설치가 용이하게 서로 가까이에 설치되어진다. 이러한 설치는 하나의 펌프 세트로 모든 시스템 구성을 가능하게 만들었다. (4.4절 참조) 시스템을 꾸미고 운전하기 위하여 펌프곡선 자료는 콘트롤로 내에 저장 되어야 한다. 이 자료들은 유량을 계산하고, 더욱이 Fig. 4.2.4에서 보듯이 펌프 성능 곡선이 요구 되어진 청색 곡선과 만나는 것을 보증하기 위하여 주어진 유량에서 Hset은 얼마나 감소를 해야 하는지를 계산하기 위하여 사용 된다.

두 번째 솔루션은 더 많은 설치비용이 발생한다. 왜냐하면 센서는 펌프에서 떨어진 곳에 설치되어 센서 케이블은 그 길이만큼 길게 설치되기 때문이다.

이 시스템의 성능 곡선은 처음의 시스템과 비슷하다. 센서는 부하 측에서 차압을 측정하며, 자동으로 공급관의 압력 손실 증가를 극복하기 위하여 운전되는 압력 값을 증가 시킨다.